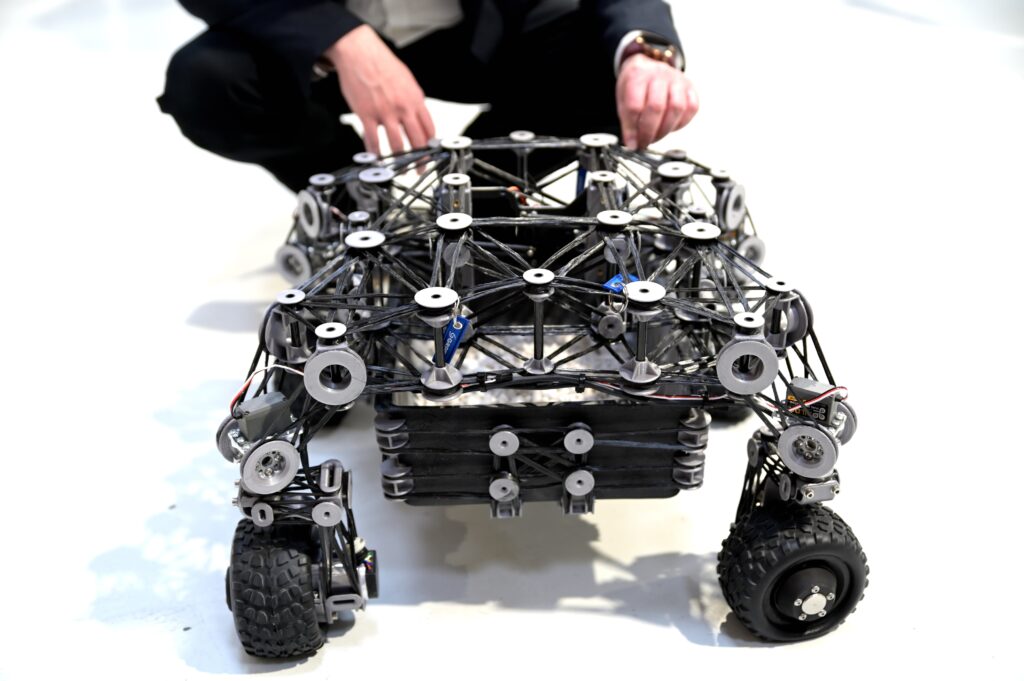

Depuis le 4 mai, Gradel Light Weight est officiellement lancé, à Hautcharage. Rêvée en 2018, la division “ultraléger” de la société établie à Ellange est devenue une réalité concrète. Elle s’attaque à des marchés potentiellement importants, notamment dans le spatial et l’aéronautique, ou l’automobile de compétition. Claude Maack, CEO de Gradel et père du nouveau concept, voit dans le développement des nouveaux produits ultralégers un moyen efficace de lutter contre le gaspillage énergétique et la maîtrise de produits recyclables. Le développement d’un modèle sobre et vertueux: c’est la tâche confiée aux ingénieurs de la société et aux quelques robots rassemblés sur la zone d’activités du Bommelscheuer. Ici, il n’y aura pas de production industrielle proprement dite, mais une pépinière technologique pour le développement des structures de demain.

Le premier week-end de mai était important pour Gradel. Outre l’inauguration officielle de son centre technologique, ses dirigeants avaient tenu à convier aussi bien les écoles que le grand public pour communiquer sur leur concept. Remplacer les surfaces pleines d’appareils divers par des structures en fibres légères et solides, respectant les lignes de force, et résistantes aux sollicitations les plus fortes c’est, en gros, l’essence du projet confié aux robots tisseurs logés à Hautcharage.

Le ciel n’est pas la limite

Le bourgmestre de Kaerjeng, Michel Wolter, heureux d’accueillir une nouvelle industrie de pointe, a rappelé que la commune était déjà un centre de recherche important, notamment pour l’industrie automobile. En considérant Gradel, il a même glissé que, contrairement à l’expression consacrée, “le ciel n’est pas la limite!” Quand on considère que les prix pratiqués dans le domaine spatial sont directement liés au poids de la charge utile, chaque gramme compte.

Au nom du ministre de l’Economie, Franz Fayot, Christian Tock, chargé de direction générale adjoint, a rappelé que le Luxembourg et le développement de matériaux performant, c’était une longue histoire depuis le lancement de la sidérurgie. Il a souligné l’importance de l’ultraléger dans les défis du futur, et notamment les pénuries de matériaux. L’économie circulaire constituant une priorité pour le gouvernement luxembourgeois, et le maintien d’un secteur industriel performant étant tout autant souhaité, Gradel Lightweight s’inscrit dans la ligne tracée, en bonne intelligence avec le ministère de l’Economie et celui de l’Enseignement supérieur et de la Recherche, et en collaboration avec le LIST (Luxembourg Institute of Science and Technology).

Marc Solvi, président de Gradel, ne cachait pas son bonheur de couper le ruban du nouveau centre, soulignant les collaborations et aides diverses qui ont permis cette réalisation. L’Agence spatiale luxembourgeoise, le LIST, l’Etat, les banques… tous ont perçu l’intérêt d’un projet novateur. “Nous allons pouvoir développer ici des programmes de grande qualité, avec nos partenaires. Vous ne serez pas déçus!”, a annoncé Marc Solvi.

Un potentiel énorme

Claude Maack, le CEO de Gradel, a rappelé la genèse d’un projet ambitieux, mené tambour battant grâce au support de l’écosystème luxembourgeois. S’il reste braqué sur les secteurs à haute valeur ajoutée, comme le spatial, il ne néglige par pour autant d’autres applications, comme des meubles (tables ou chevalets, par exemple) disposé dans le chapiteau où se tenait l’inauguration. Pour les développements liés à la production industrielle, Gradel est encore à la recherche de partenaires stratégiques. “Le marché sur lequel nous nous ouvrons aura un potentiel de 10 milliards en 2026, note Claude Maack. En obtenir un petit pourcentage serait déjà profitable.”

GRADEL Group, fondé en 1965, emploie actuellement 68 personnes. GRADEL Group comprend GRADEL Services SA (compagnie mère) qui détient à 100% GRADEL Sàrl (Nuclear and Space), GRADEL ST Sàrl (Sputterug targets for Glass Industry) and GRADEL LW Sàrl (avec “LW” pour “Lightweight”). GRADEL LW Sàrl a été créée en mars 2022 et a ouvert 16 emplois. Alors que le siège social est situé à Ellange, le “Sustainable Lightweight Design & Manufacturing center” a été installé à Hautcharage. Claude Maack est l’actionnaire principale et Jules Georges, d’ANG, est son associé et détient le reste des actions. Au total, la compagnie a déployé 5 robots: 4 sur le site de Hautcharage et un prototype, utilisé pour la certification spatiale, dans un laboratoire exploité avec le LIST (Luxembourg Institute of Science and Technology).

L’album de l’inauguration:

A propos de Gradel Light Weight:

Centre de conception et de fabrication de produits légers durables

La division Gradel Lightweight de Gradel Group Sarl est un fabricant mondial unique de machines spéciales de pièces ultralégères, utilisant la fabrication additive par filament robotisé. Des experts y travaillent à l’amélioration des connaissances des matériaux, de leur application, de la conception des produits et des technologies de traitement. Leur objectif principal est de comprendre les problèmes complexes liés à la légèreté dans différents secteurs et de créer des pièces et, à terme, une ligne de production. “Nous nous attachons à permettre l’utilisation de la technologie des composites thermodurcissables dans des applications à grand volume et à promouvoir l’adoption généralisée de la fabrication additive dans les composites par le biais du développement fondamental”, expliquent les responsables de Gradel.

Le voyage de Gradel a commencé il y a trois ans, avec la décision de qualifier la technologie xFK d’enroulement de filament sans fin par voie humide dans le cadre de l’initiation 3D pour l’industrie spatiale. Financé par l’Agence spatiale luxembourgeoise, supervisé par l’ESA, en collaboration avec l’Institut luxembourgeois pour la science et la technologie (LIST) et Thales Alenia Space et les partenaires associés Airbus Defence & Space et OHB Systems, le projet a permis la mise au point d’une technologie inédite.

Am, stram, GRAM

Le résultat est le Gradel Robotic Additive Manufacturing (GRAM), une technologie d’enroulement humide de filaments sans fin capable de combiner tous les types de fibres (carbone, minérales et renouvelables) avec n’importe quel système de matrice de résine. Les matériaux sont sélectionnés selon des critères de durabilité et d’économie circulaire en fonction de chaque application.

Les composants à fabriquer sont conçus dans le cadre d’un processus entièrement piloté par simulation avec un design bionique “FORM FOLLOWS FORCE” et sont produits sur des robots industriels à axes multiples à l’aide de GRAM.

Il s’agit de la contribution de Gradel aux défis mondiaux actuels visant à réduire au maximum la consommation de ressources primaires et d’énergie.

D’autres informations sur le site de Gradel Light Weight: https://www.gradellw.com/