Si GRADEL a remporté le Prix Armand Delvaux 2023, décerné par l’entremise de notre association, la concurrence était sérieuse parmi les candidats à cette distinction. Nous ne pouvions pas laisser dans l’ombre les autres compétiteurs, dont les projets méritent eux aussi d’être mis sous les projecteurs.

A ce titre, la conception du bac pliable EATER, élaborée dans les bureaux d’Accumalux, à Kockelscheuer, rencontre tous les canons d’un beau projet d’ingénieurs, fruit de l’ingéniosité de ses concepteurs et cochant parfaitement les cases de la commande particulière dont il a fait l’objet pour son premier marché.

Le nœud essentiel du projet, c’est la maîtrise par Accumalux de la matière plastique, du processus de l’injection et de l’assemblage de ses composants. La société fondée sur le site de l’ancienne poudrerie du sud de la capitale s’est spécialisée dans la production d’enveloppes plastiques pour différents types de batteries. Elle dispose donc aussi de la capacité de production nécessaire. La crise du COVID-19 a incité la firme à diversifier ses activités pour ne pas rester dépendante du seul secteur de l’automobile et des engins industriels.

Comme il advient parfois dans ce genre de situation, un concours de circonstances a jeté les bases d’un développement collaboratif fructueux. La société voisine La Provençale, établie à Leudelange, avait besoin de bacs alimentaires sur mesure pour ses chaîne logistiques de tri et d’expédition de produits alimentaires. Quoi de plus banal qu’un bac plastique? En l’occurrence, les quelques contraintes émises par le client imposaient une solution originale, faite sur mesure, pour disposer d’un bac si ressemblant, mais si éloigné des produits industriels classiques. Pensé pendant la crise sanitaire, le bac a été produit en série à partir du début de l’année 2022. Toutes les pièces et tous les moules ont été élaborés à Kockelscheuer.

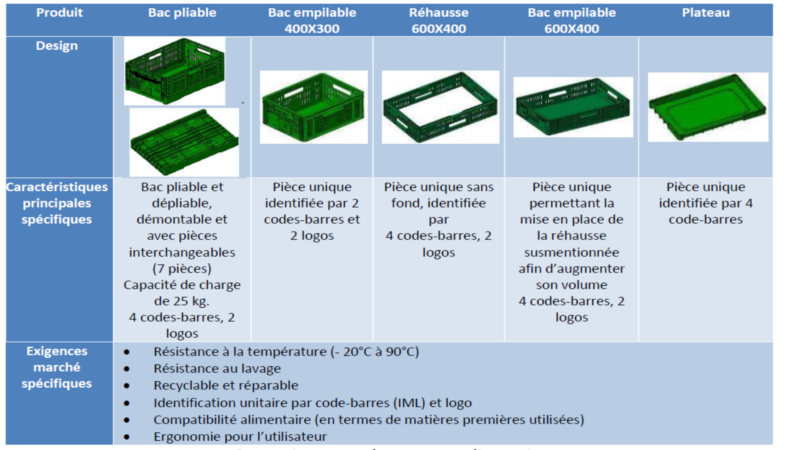

Accumalux a développé toute une gamme de conteneurs plastiques pour la Provençale. Le bac d’expédition pliable est le plus sophistiqué et le plus emblématique de la série.

L’IML, élément majeur

Le conteneur conçu par Felix Nothar, co-director of Engineering d’Accumalux, et son équipe devait avant tout disposer d’une plage d’identification unique, inaltérable. Dans la chaîne logistique, il faut qu’on sache à tout moment où se trouve la caisse pliable et ce qu’elle contient. Un code barre a donc été intégré sur quatre faces. Il a l’air d’un autocollant… mais il est en fait totalement fondu dans le moulage, et protégé des éraflures fatales par la niche dans laquelle il a été logé. Il pourra, à terme, être remplacé par tout autre système, comme un code QR. C’est la première innovation essentielle dont est doté le système. Cet “IML” (In-Mold labelling) a été adapté au produit après un développement spécifique en collaboration avec le fournisseur d’automatisation.

Le nom “EATER” est lui-même le fruit d’une créativité débridée: dévEloppement d’une gAmme innnovanTe de contEnants alimentaiRes. Du produit, il marque le caractère fortement lié à la nourriture: le polypropylène à haute densité entrant dans sa fabrication doit convenir à l’industrie alimentaire, et permettre une exposition à des hautes températures et du détergent lors du lavage, comme à des basses températures lors du stockage en congélateur.

Gaël Meneghin, director of Engineering explique: “On peut trouver dans le commerce des produits similaires standardisés, de toutes les couleurs. Ce qui fait la force de notre produit, c’est de répondre à des contraintes très précises.”

Les contingences environnementales, notamment, ont été capitales lors de la conception du conteneur. Il est réutilisable à volonté, ou presque, et en tout cas recyclable, et réparable. Chaque paroi latérale, comme le fond, peut être remplacée en cas de nécessité. En comptant les poignées spéciales dont il est doté, sept pièces constituent l’ensemble; chacune peut être échangée.

Comble de la logique de circuit court: le producteur et son client sont distants de deux kilomètres à vol d’oiseau.

Des centaines de milliers de pièces

La robustesse du contenant lui permet des charges de 25 kg et une manipulation automatique sans problèmes. Son fond étanche doit pouvoir contenir 1,4 litre de liquide, en cas de casse d’une bouteille ou d’une brique, ce qui évite de souiller le reste du chargement. Ultime raffinement: des points d’accroche dans les flancs du bac permettent une manipulation en pile plus facile par les outils de manutention. “Nos bacs sont si pratiques et solides, en fait, qu’on a constaté que certains d’entre eux sortaient du circuit, gardés par des clients pour leur entreposage ou d’autres usages”, expliquent les deux hommes.

“Les deux grands défis étaient la réalisation de l’IML intégré et le respect de toutes les exigences du client”, résume Gaël Meneghin. “C’était assez excitant: nous sommes partis sur des choses complètement nouvelles pour nous”. Plusieurs centaines de milliers de pièces ont déjà été fabriquées par Accumalux. “Nous ne sommes pas que des ingénieurs qui s’amusent à faire des choses qui leur plaisent: nous avons attaqué un marché qui semble réellement porteur. On vise des clients proches d’abord, en gardant l’Europe en point de mire. Notre objectif n’est pas de concurrencer les firmes qui fournissent ce type de produit en standard; nous ne serions pas compétitifs. Nous, nous faisons du sur-mesure, en fonction de besoins spécifiques du client.”

“Nous fournissons désormais chaque année à notre client deux à trois systèmes de plateaux pour son système intralogistique, explique Felix Nothar, et nous travaillons aussi désormais pour le fournisseur de ce système, qui peut vendre nos bacs avec ses machines. Nous continuons aussi à chercher des solutions originales pour notre client de base, comme un bac réutilisable dédié au transport du poisson. C’est notre prochain challenge.”