Scientifique ou entrepreneur? Maxime Delmée (32 ans) s’étiquette “chercheur scientifique”. Pourtant, loin des labos et des tablettes, le voilà engagé dans la commercialisation d’un produit qui lui doit tout: une poudre d’aluminium particulièrement adaptée à l’impression en trois dimensions, alors que cette matière affichait des carences presque rédhibitoires par rapport au procédé. Sa toute jeune société, AM 4 AM est actuellement hébergée au Technoport, à Foetz. Elle vise un marché de niche en croissance très élevée, particulièrement orienté sur le spatial, l’aéronautique et l’automobile haut de gamme.

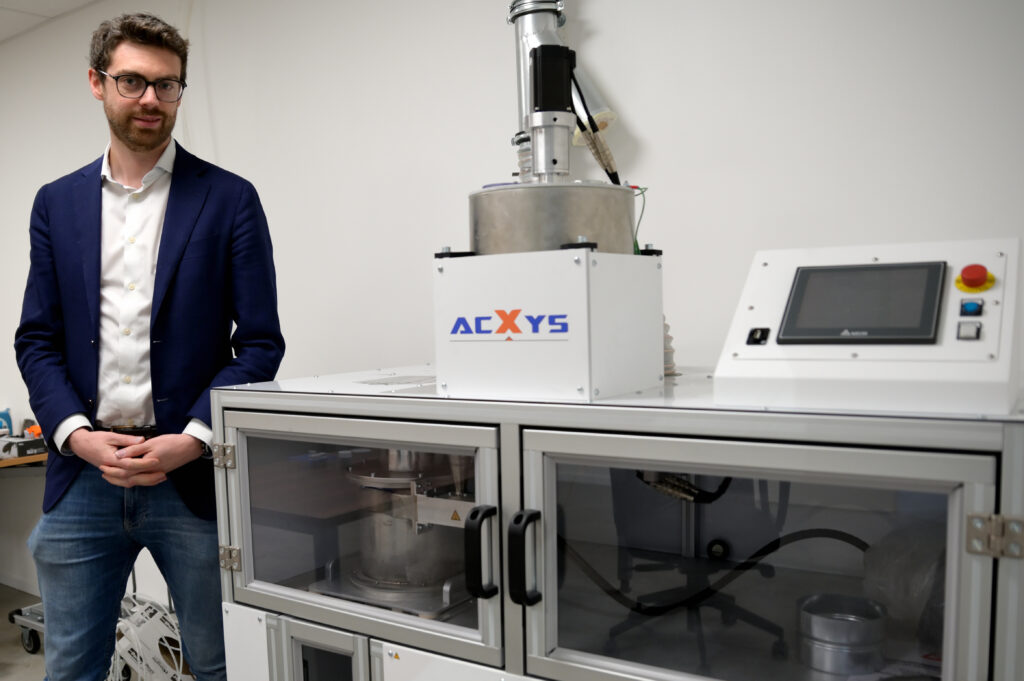

AM 4 AM (prononcez: “éaimeforéaime”) signifie “Advanced materials for additive manufacturing”. La toute jeune entreprise est hébergée à Foetz, dans un bâtiment du Technoport. A la barre, deux jeunes Bastognards, Andy Dewez, ingénieur de production, et Maxime Delmée, le fondateur de la société, créateur d’un procédé breveté qui présente de très belles perspectives de développement.

Vous lancez votre entreprise… mais vous vous décrivez toujours comme “chercheur scientifique”. Pourquoi?

Maxime Delmée: C’est cela qui me convient le mieux. C’est ce que j’ai étudié. Faire des sciences, ça s’est toujours imposé à moi, cela m’a paru naturel dès les premiers cours de chimie. En secondaire, j’étais en option latin-math. Mais quand on arrive à l’unif, on repart à zéro en sciences.

En gros, mon parcours est assez simple. J’ai commencé par un master en chimie à l’Université de Namur, spécialisé dans les matériaux. Je l’ai complété par un doctorat sur les matériaux antibactériens au LIST (Luxembourg Institute of Science and Technology) en collaboration avec l’Université de Haute-Alsace à Mulhouse. Le LIST, en termes de moyens, c’est extraordinaire! C’est un plaisir de travailler avec de tels équipements.

Ma thèse portait sur les revêtements antibactériens pour dispositifs médicaux. J’ai eu mon diplôme de docteur en 2018, puis j’ai cherché du travail… que je n’ai pas trouvé. L’industrie et l’ingénierie, par rapport au secteur financier, ça reste petit. Le Luxembourg n’est pas très grand. J’ai dû envoyer mon CV à toutes les boîtes qui font un peu d’industrie. Sans succès. Un docteur en sciences des matériaux, ça fait peur. Ils n’ont pas forcément besoin de ce profil hautement qualifié. Un doctorat amène beaucoup de remises en question et certaines entreprises n’ont pas forcément envie de ce genre de profil. On me l’a dit clairement. Certaines boîtes ont peur de se remettre en question. J’aurais peut-être dû le cacher… mais laisser un trou de quatre ans dans un CV peut aussi être très contre-productif.

C’est alors qu’est née votre vocation d’entrepreneur?

J’ai été entraîné sur l’impression 3D, qui était pourtant hors de mon champ d’action habituel. Alors que j’étais en recherche d’emploi, je suis allé déjeuner avec une connaissance, bien introduite, que je pensais pouvoir m’aider à trouver un poste. C’est elle qui m’a suggéré de penser à l’entrepreneuriat. Avec deux parents indépendants, c’est quelque chose qui ne m’a jamais rebuté, au contraire… mais je n’imaginais pas faire ça à 28 ans. Je pensais plutôt d’abord faire mes armes dans l’industrie. Mon ami m’a dit: “Beaucoup de choses se développent dans le domaine de l’impression en trois dimensions. C’est un secteur porteur. Sur la 3D métallique, il doit y avoir des choses à faire.” J’ai opiné… plus pour lui faire plaisir. J’avais surtout envie qu’il distribue mon CV.

J’ai quand même fini par regarder quels étaient les défis actuels de l’impression 3D métallique.

Pour revenir aux fondamentaux, quel est l’intérêt aujourd’hui de l’impression 3D?

Il y a essentiellement… six besoins. D’abord la possibilité de réaliser des pièces complexes. L’usinage, qui consiste à sculpter un bloc de métal avec des paramètres précis ne permet pas de faire certaines pièces creuses et de haute complexité. La fraiseuse ne pourra pas aller dans certains endroits. L’impression 3D peut laisser de l’espace et créer ces structures.

L’impression 3D permet de faire des pièces complexes en un seul bloc, évitant des assemblages de plusieurs éléments, qui peuvent présenter des problèmes de résistance ou d’étanchéité. Par exemple, le nouveau moteur d’Ariane présentait un groupe propulseur fait de 120 éléments. Grâce à l’impression 3D, ce nombre de pièces a été réduit à quelques unes, diminuant le prix de production par dix! En termes d’inspection et de suivi, on gagne énormément de temps et d’argent: il ne faut pas inspecter une centaine de pièces séparément.

On gagne aussi sur le temps de développement. Dans un processus classique, quand on veut développer une pièce métallique, on a souvent besoin d’un moule, qu’il faut faire usiner. Cela peut prendre jusqu’à trois mois. A partir de ce moule, on coule la pièce… et on peut se rendre compte qu’elle ne convient pas, ou à tout le moins qu’elle n’est pas optimale. Rebelote: nouveau moule, nouveaux prototype. Dans l’impression 3D, il n’y a pas de moule: on imprime une pièce, elle ne convient pas, on modifie le design, on le communique à l’imprimante, et on a le résultat désiré. Pour certaines conceptions, on passe d’un délai de plusieurs années à un intervalle de quelques semaines. Non seulement c’est plus rapide, mais c’est plus rentable. La conception initiale en 3D peut, naturellement, déboucher sur une production classique, avec des moules, si la pièce s’y prête. On fait d’ailleurs très peu de séries en 3D à l’heure actuelle. Mais pour le prototypage, la 3D est vraiment précieuse.

La 3D permet d’avoir une production à la demande et locale. Prenons le secteur des chemins de fer, où il est coûteux d’avoir du matériel qui reste immobilisé en raison d’une panne. L’ancienne gestion constitue a conserver tous types de pièces dans des hangars énormes. Avec la gestion 3D: une pièce défectueuse, une impression, un remplacement et le problème est résolu. C’est évidemment aussi pertinent dans l’aéronautique. Sans compter la réduction des déchets, le gaspillage de pièces non utilisées. Le processus d’impression 3D est assez vertueux: on utilise strictement la matière dont on a besoin, à l’opposé de l’usinage, et il procure un gain important dans la chaîne d’approvisionnement.

On peut imaginer qu’il n’y a pas que des points positifs…

Bien sûr, il y a des désavantages. La production d’une pièce peut prendre du temps, de quelques heures à quelques jours, en fonction de sa taille et de sa complexité. Rien à voir avec une injection pour un moulage. Il y a donc très peu de séries à l’heure actuelle, même si on commence à en voir arriver sur le marché. Le coût machine, qui dépend de cette longue durée de production, reste lui aussi élevé. Ajoutons que, pour la partie métallique, tous les métaux ne peuvent pas convenir à l’impression 3D… et c’est précisément là que nous intervenons.

Où vous inscrivez-vous dans ce business?

La base de la majorité des processus d’impression 3D métallique, c’est une poudre. Nous sommes vendeurs de poudre, si j’ose dire… Le procédé imprime aux matériaux des contraintes, surtout thermiques, que ceux-ci ne supportent pas. L’industrie manufacturière classique utilise environ 5.500 alliages métalliques. L’impression 3D n’en est qu’à une centaine, environ 2%. Donc, oui, il y a du travail.

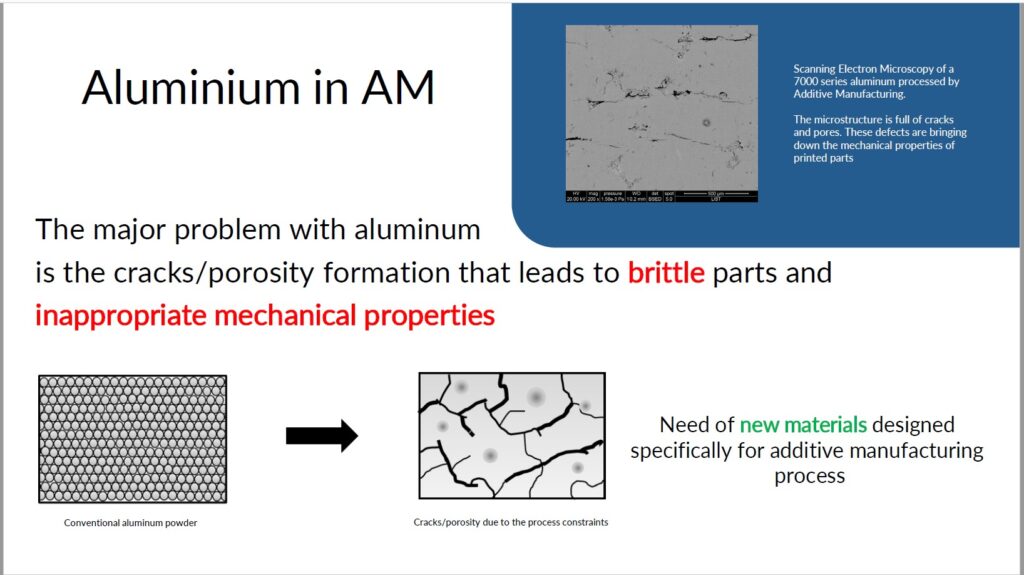

Je me suis penché sur le cas de l’aluminium: il ne supporte pas le gradient thermique, et le matériau présente des fissures après impression. Faire une aile d’avion avec cela, ce n’est pas envisageable. La plupart des aluminiums ne sont tout simplement pas imprimables. Nous essayons de remédier à cela. Notre procédé consiste à modifier les poudres, en ajoutant à leur surface des particules de céramique.

C’est la base du brevet que vous avez déposé?

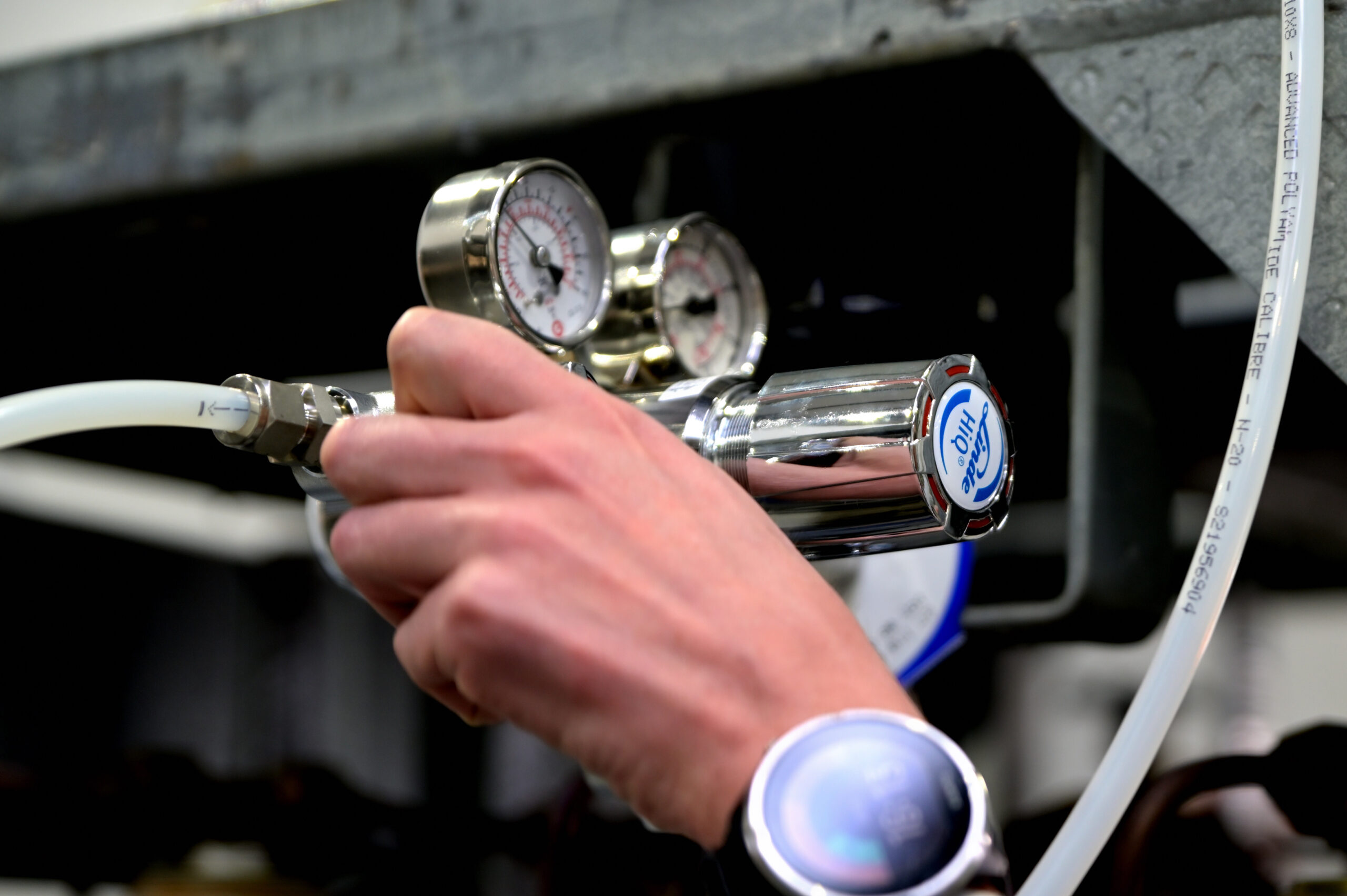

Oui. Je me suis intéressé à l’impression 3D métallique, puis j’ai eu une idée. J’ai fait plusieurs salons en Allemagne pour voir ce qu’il y avait sur le marché. J’ai vu que personne ne faisait ce à quoi j’avais pensé. Et donc je me suis lancé dans l’écriture d’un brevet, que j’ai déposé en avril 2019. Le brevet concerne la modification de poudre par plasma atmosphérique. Notre procédé permet d’éliminer le choc thermique; nous nous focalisons actuellement sur des alliages d’aluminium, mais nous allons déborder plus tard sur d’autres matières.

Avec notre procédé, on peut traiter des centaines d’alliages différents pour les rendre imprimables

maxime delmee

En entrée de notre réacteur plasma, on a un mélange: des poudres de céramique avec des poudres d’aluminium classiques. Quand on les fait passer dans le réacteur plasma, les poudres de céramique viennent s’accrocher à la surface des poudres d’aluminium. On ressort quelque chose qui n’est plus un mélange, mais bien un composant… avec deux composants.

Avec notre procédé, on peut traiter des centaines d’alliages différents pour les rendre imprimables. Et c’est plus qu’une intuition: on est sûrs que ça fonctionne pour l’aluminium, on a déjà eu des demandes pour certains aciers, du cuivre… Nous sommes équipés aujourd’hui pour tout tester ici à Foetz, mais également produire.

Mais pourquoi personne n’y avait-il pensé avant?

Je me pose toujours la question. (sourire) Sérieusement, le domaine du plasma, surtout atmosphérique, n’est pas intensivement étudié. On est aux débuts. Nous sommes les premiers à avoir fait cette rencontre. Ce gaz ionisé génère un milieu réactionnel beaucoup plus intense qu’un gaz normal. Nous on s’en sert pour exciter tous les matériaux qu’on traite dans notre procédé.

Vous vous concentrez exclusivement sur l’aluminium à l’heure actuelle?

Le produit que nous avons développé et que nous commercialisons actuellement, c’est un alliage d’aluminium basé sur un produit très utilisé dans l’aéronautique et le spatial: l’HiperAl (“High performance aluminium”). Le cuivre nous intéresse aussi, étant donné qu’il est actuellement très peu imprimable parce qu’il est réfléchissant. Face au faisceau laser de l’imprimante, cela pose problème. Nous pensons pouvoir modifier la surface en y accrochant des additifs.

Votre solution ne modifie que la surface, en fait?

Il y a des concurrents qui produisent des poudres avec des inclusions de céramique. Nous n’avons pas pris ce pari, parce que nous pensons que pouvoir modifier la surface seule est plus intéressant dans le cas d’une interaction des poudres avec un laser.

Je recommande chaudement le programme FIT 4 START aux personnes qui ont un profil technique de base et qui veulent se lancer dans l’entrepreneuriat

maxime delmée

La société a été fondée peu après le dépôt du brevet, en juillet 2019. Nous avons lancé alors le développement commercial et participé à plusieurs concours de startups. Il était important à ce stade de trouver des financements pour faire la preuve de concept de ce brevet. C’était une très bonne idée, ça fonctionnait sur le papier… mais je ne savais pas si ça marchait dans la réalité.

Comme tout le monde, nous avons été cueillis par la crise Covid alors que nous travaillions sur un appel à projets du programme Horizon 2020 de la Commission européenne. La société a virtuellement été mise en sommeil, jusqu’à notre sélection dans le cadre de ce programme, qui nous a alloué un financement de 50.000 euros pour faire la preuve de concept de notre technologie. A l’issue du processus, nous avons lancé notre premier produit, l’HiperAl (pour “High performance aluminium). Ce matériau est déjà l’un des cinq plus résistants en aluminium dans le monde. Si on considère ses propriétés en température, au-dessus de 150 degrés, il est le plus résistant. C’est intéressant pour certaines applications, comme des filtres, mais aussi des pièces soumises à fortes contraintes, lors d’un lancement de fusée par exemple, ou des pièces de moteur pour l’automobile. Nous avons des discussions avec certains constructeurs, qui ont besoin d’un matériau fiable entre 100 et 150 degrés. Sur ce plan, nous sommes les meilleurs du marché à l’heure actuelle.

Vous avez bénéficié d’autres aides que celle de la Commission?

Nous avons intégré le programme FIT 4 START du ministère de l’Economie quand nous nous sommes mis à la recherche de financements pour ouvrir une unité de production. C’est un programme que je recommande chaudement aux personnes qui ont un profil technique de base et qui veulent se lancer dans l’entrepreneuriat. J’ai adoré l’expérience. Pour un rat de laboratoire comme moi, l’ouverture au marketing, au modèle économique a été passionnante.

Aujourd’hui, nous sommes six dans la société, puisque nous venons de terminer une levée de fonds qui constituait une condition à la poursuite du programme. Nous sommes deux actifs, Andy Dewez et moi. Les autres sont investisseurs, et certains aussi conseillers. FIT 4 START nous a vraiment beaucoup aidés, et nous a permis de connaître des gens. Dans le cadre de ce programme, nous devions réaliser une augmentation de capitale de 50.000 euros avant le 10 janvier 2023 pour pouvoir continuer. La levée de fonds, lancée en septembre dernier, a abouti le 21 décembre. Cela nous permet de débloquer la tranche suivante, un financement de 80.000 euros.

Notre équipement est capable de sortir 60 à 70 tonnes de poudre par an, alors que le marché européen de l’impression aluminium n’est encore que de 100 tonnes.

maxime delmee

Au Technoport qui nous héberge, nous payons une location avantageuse. Son patron, Diego de Biasio, nous a beaucoup aidés et encouragés. L’agence à l’exportation, via l’office Ducroire, nous a assistés en intervenant pour le brevet et notre participation à des salons.

La machine que vous avez développée n’a pas un gabarit impressionnant.

Notre équipement est capable de sortir 60 à 70 tonnes de poudre par an. Cela peut paraître peu, mais le marché européen de l’aluminium pour impression 3D n’est actuellement que de 100 tonnes environ. Nous avons donc un procédé qui peut monter presque immédiatement sur l’échelle industrielle. Le temps de traitement est très court, cela permet aussi de développer des alliages très rapidement.

Les poudres sont réalisées au départ d’extraits miniers. Nous ne les produisons pas nous-mêmes. Mais nous ambitionnons, à terme, de pouvoir fermer la boucle, en mettant au point un procédé de recyclage permettant de récupérer le métal et de le transformer en poudre. Après tout, la chaîne la plus courte, c’est celle qui vient de la poubelle. Cela correspond bien aux valeurs de l’entreprise, qui veut combiner les matériaux les plus performants à une chaîne d’approvisionnement fiable (pas de minerais critiques, hors de prix ou difficiles à extraire), dans un fort engagement écologique (notre procédé est neutre en carbone, il n’utilise que du gaz et un peu d’électricité, pas de produits chimiques, pas de solvants).

Vous vendez déjà? Quels marchés visez-vous?

Nous sommes en phase de finalisation. Les trois marchés cibles sont le spatial (pièces de satellites ou de lanceurs), le sport automobile et les voitures à haute valeur ajoutée, et l’aéronautique. Nous allons discuter avec l’agence spatiale européenne, des centres de recherche, des fabricants de satellites… L’impression 3D est particulièrement intéressante pour eux car elle va permettre d’alléger les structures. Une pièce usinée est pleine, alors que son équivalent en 3D peut être creuse, pour des résistances conformes. On peut donc gagner beaucoup de poids. Et le poids, c’est ce qui conditionne le prix de lancement des satellites. C’est 15.000 dollars pour envoyer un kilogramme en orbite basse. Avec l’impression 3D, on peut diminuer le poids entre 30 et 60%, ce qui induit une économie énorme. Le spatial est, clairement, l’un des secteurs où l’impression 3D est déjà rentable. Mais l’impression 3D reste un marché de niche, bien sûr. Globalement, le secteur ne pèse encore que 10 milliards d’euros annuellement, et le plastique représente 90% de ce chiffre, qui inclut le coût des machines et le revenu des acteurs. Par contre, le secteur connaît aussi une croissance de 30% par an.

A quelle concurrence faites-vous face?

Quand j’ai lancé AM 4 AM, il y avait trois entreprises actives dans notre domaine dans le monde. Aujourd’hui, nous sommes treize. Cela indique que le marché est porteur… mais tous les acteurs ne sont pas nécessairement viables. Nous pensons que notre proposition est unique, car elle allie une capacité industrielle, avec des matériaux qui ne risquent pas de pénurie, puisque nous travaillons uniquement avec des sources européennes. Cela devrait nous permettre de contourner toutes sortes de crises, géopolitiques ou sanitaires. L’amélioration des chaînes d’approvisionnement est d’ailleurs l’un des buts de l’impression 3D. Un manufacturier de chaussures de sports imprime, en 3D, en Allemagne, des semelles qui, auparavant, venaient de Chine. N’oublions pas que le coût le plus important sur une production, c’est celui de l’équipement. Que la machine travaille en Chine ou en Europe, c’est le même prix… sans les coûts d’expédition. Ce cas n’est pas unique.

Vous avez connu des moments difficiles?

La période Covid a évidemment été délicate. Ce qui manque peut-être, au Luxembourg, c’est une assistance des startups au stade précoce. Arriver avec une idée et, à partir de là, trouver un financement pour la concrétiser, ce n’est pas un mécanisme très encadré. Les pays voisins sont même plus actifs dans ce domaine. Or, entre l’idée, la concrétisation du concept et la réalisation d’un prototype, il y a peu de financement. C’est pourtant une étape cruciale. Bien sûr, il y a des possibilités d’accompagnement et de suivi, mais encore peu de moyens financiers alloués. Bien sûr, beaucoup reste à créer. L’écosystème des startups est encore très jeune… Si l’aventure devait se terminer demain, je n’aurais pas perdu mon temps! J’ai appris tellement de choses, je n’ai fait que gagner, en connaissances et en expérience.

Et puis vous avez le brevet…

Il appartient aujourd’hui à l’entreprise. C’était nécessaire pour notre financement: qui aurait envie d’investir dans une boîte vide? Garder un brevet en propre, cela constitue un risque pour la confiance entre partenaires et cela représente un coût important. La technologie ne doit pas pouvoir échapper à l’entreprise, sinon elle ne vaut rien.

En savoir plus: présentation d’AM 4 AM et de son procédé